Los motores representan una parte muy importante del consumo de energía eléctrica y mas aun en el sector industrial. Aunque son máquinas bastantes fiables, siempre existe el riesgo de que se produzcan alguna avería o de que aparezcan anomalías en la tensión de red. Por eso no basta con conectar un motor a la red para utilizarlo correctamente, sino que existen diversos elementos que contribuyen a garantizar un funcionamiento seguro.

Veamos si cuando la necesidad sea arrancar un motor, la opción será elegir entre los métodos tradicionales electromecánicos de arranque (directo o a tensión reducida como estrella triángulo o autotransformador para motores jaula, o con resistencias rotóricas para motores de rotor bobinado, entre otros), y un arrancador electrónico progresivo.

Si las necesidades de la aplicación son de variar velocidad y controlar el par, las opciones son utilizar alguna solución mecánica, un motor especial (de corriente contínua, servo, etc.), ó un motor asincrónico jaula de ardilla con variador de frecuencia.

2.- ALCANCES

Los variadores son convertidores de energía encargados de modular la energía que recibe el motor u otra definición sería, los variadores de velocidad son dispositivos que permiten variar la velocidad y la acopla de los motores asíncronos trifásicos, convirtiendo las magnitdes fijas de frecuencia y tensión de red en magnitudes variables.

El control de los motores eléctricos mediante conjuntos de conmutación “Todo o Nada” es una solución bien adaptada para el accionamiento de una amplia gama de máquinas. No obstante, conlleva limitaciones que pueden resultar incomodas en ciertas aplicaciones:

- El pico de corriente en el arranque puede perturbar el funcionamiento de otros aparatos conectados a la red,

- Las sacudidas mecánicas que se producen durante los arranques y las paradas pueden ser inaceptables para la máquina así como para la seguridad y comodidad de los usuarios,

- Funcionamiento a velocidad constante.

Los arrancadores y variadores de velocidad electrónicos eliminan estos inconvenientes. Adecuados para motores de corriente tanto alterna como continua, garantizan la aceleración y deceleración progresivas y permiten adaptar la velocidad a las condiciones de explotación de forma muy precisa. Según la clase del motor, se emplean variados de tipo rectificador controlado, convertidor de frecuencia o regulador de tensión.

3.-. NORMATIVIDAD

* CEI 61800-3: EN 61 – 800 –3, UNE En – 61800- 3; accionamientos eléctricos de potencia y velocidad variable.

* IEC- EN: 61800-5-1 Grado de Protección

4.1.- PROCEDIMIENTO

Los variadores de velocidad son dispositivos electrónicos que permiten variar la velocidad y la cupla de los motores asincrónicos trifásicos, convirtiendo las magnitudes fijas de frecuencia y tensión de red en magnitudes variables.

Se utilizan estos equipos cuando las necesidades de la aplicación sean:

* Dominio de par y la velocidad

* Regulación sin golpes mecánicos

* Movimientos complejos

* Mecánica delicada

El motor

Los variadores de velocidad están preparados para trabajar con motores trifásicos asincrónicos de rotor jaula. La tensión de alimentación del motor no podrá ser mayor que la tensión de red. A tensión y frecuencia de placa del motor se comporta de acuerdo al gráfico siguiente:

El dimensionamiento del motor debe ser tal que la cupla resistente de la carga no supere la cupla nominal del motor, y que la diferencia entre una y otra provea la cupla acelerante y esacelerante suficiente para cumplir los tiempos de arranque y parada.

El convertidor de frecuencia

Se denominan así a los variadores de velocidad que rectifican la tensión alterna de red (monofásica o trifásica), y por medio de seis transitores trabajando en modulación de ancho de pulso generan una corriente trifásica de frecuencia y tensión variable. Un transistor más, llamado de frenado, permite direccionar la energía que devuelve el motor (durante el frenado regenerativo) hacia una resistencia exterior. A continuación se muestra un diagrama electrónico típico:

La estrategia de disparo de los transistores del ondulador es realizada por un microprocesador que, para lograr el máximo desempeño del motor dentro de todo el rango de velocidad, utiliza un algoritmo de control vectorial de flujo.

Este algoritmo por medio del conocimiento de los parámetros del motor y las variables de funcionamiento (tensión, corriente, frecuencia, etc.), realiza un control preciso del flujo magnético en el motor manteniéndolo constante independientemente de la frecuencia de trabajo. Al ser el flujo constante, el par provisto por el motor también lo será.

En el gráfico se observa que desde 1Hz hasta los 50 Hz el par nominal del motor está disponible para uso permanente, el 170% del par nominal está disponible durante 60 segundos y el 200% del par nominal está disponible durante 0,2 seg.

En el gráfico se observa que desde 1Hz hasta los 50 Hz el par nominal del motor está disponible para uso permanente, el 170% del par nominal está disponible durante 60 segundos y el 200% del par nominal está disponible durante 0,2 seg.

4.2.- METODOLOGÍA

Todo dispositivo a ser usado en una instalación eléctrica tiene un determinada metodología de selección, en la que nos basaremos a continuación:

4.2.1.- SELECCIÓN DE UN VARIADOR DE VELOCIDAD

Para definir el equipo más adecuado para resolver una aplicación de variación de velocidad, deben tenerse en cuenta los siguientes aspectos :

Tipo de carga: Par constante, par variable, potencia constante, cargas por impulsos.

Tipo de motor: De inducción rotor jaula de ardilla o bobinado, corriente y potencia nominal, factor de servicio, rango de voltaje.

Rangos de funcionamiento: Velocidades máximas y mínimas. Verificar necesidad de ventilación forzada del motor.

Par en el arranque: Verificar que no supere los permitidos por el variador. Si supera el 170% del par nominal es conveniente sobredimensionar al variador.

Frenado regenerativo: Cargas de gran inercia, ciclos rápidos y movimientos verticales requieren de resistencia de frenado exterior.

Condiciones ambientales: Temperatura ambiente, humedad, altura, tipo de gabinete y ventilación.

Aplicación mono o multimotor: Prever protección térmica individual para cada motor. La suma de las potencias de todos los motores será la nominal del variador.

Consideraciones de la red: Microinterrupciones, fluctuaciones de tensión, armónicas, factor de potencia, corriente de línea disponible, transformadores de aislación.

Consideraciones de la aplicación: Protección del motor por sobretemperatura y/o sobrecarga, contactor de aislación, bypass, rearranque automático, control automático de la velocidad.

Aplicaciones especiales: Compatibilidad electromagnética, ruido audible del motor, bombeo, ventiladores y sopladores, izaje, motores en paralelo, etc.

4.2.2.- CIRCUITO RECOMENDADO

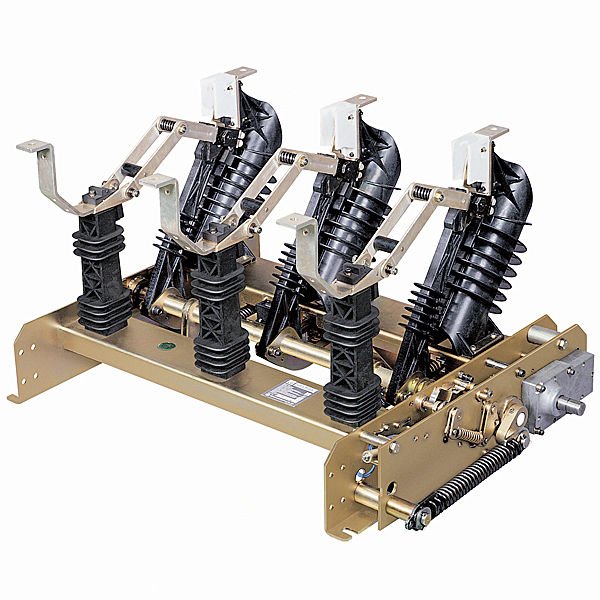

El circuito para utilizar un variador debe constar con algunos de los siguientes elementos:

Interruptor automático: Su elección está determinada por las consideraciones vistas en el curso de Medidas Eléctricas II e Instalaciones Eléctricas I.

La corriente de línea corresponde a la corriente absorbida por el variador a la potencia nominal de utilización.

Contactor de línea: Este elemento garantiza un seccionamiento automático del circuito en caso de una emergencia o en paradas por fallas. Su uso junto con el interruptor automático garantiza la coordinación tipo 2 de la salida y facilita las tareas de puesta en marcha, explotación y mantenimiento.

La selección es en función de la potencia nominal y de la corriente nominal del motor en servicio S1 y categoría de empleo AC1

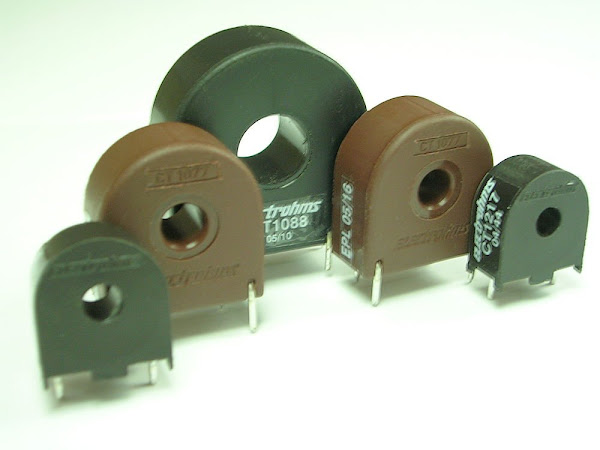

Inductancia de línea: Estas inductancias permiten garantizar una mejor protección contra las sobretensiones de red, y reducir el índice de armónicos de corriente que produce el variador, mejorando a la vez la distorsión de la tensión en el punto de conexión.

Esta reducción de armónicos determina una disminución del valor rms de corriente tomado de la fuente de alimentación, y una reducción del valor rms de corriente tomado por los componentes de la etapa de entrada del inversor (rectificador, contactor de precarga, capacitores). La utilización de inductancias de línea está especialmente recomendada en los

siguientes casos:

- Red muy perturbada por otros receptores (parásitos, sobretensiones )

- Red de alimentación con desequilibrio de tensión entre fases >1,8% de la tensión nominal.

- Variador alimentado por una línea muy poco impedante (cerca de transformadores de potencia superior a 10 veces el calibre del variador). La inductancia de línea mínima corresponde a una corriente de cortocircuito Icc de 22000 A

- Instalación de un número elevado de convertidores de frecuencia en la misma línea.

- Reducción de la sobrecarga de los condensadores de mejora del fp, si la instalación incluye una batería de compensación de factor de potencia.

La selección es de acuerdo a la corriente nominal del variador y su frecuencia de conmutación. Existen inductancias estándar para cada tipo de variador.

Filtro de radio perturbaciones: estos filtros permiten limitar la propagación de los parásitos que generan los variadores por conducción, y que podrían perturbar a determinados receptores situados en las proximidades del aparato (radio, televisión, sistemas de audio, etc.).

Estos filtros sólo pueden utilizarse en redes de tipo TN (Puesta al neutro) y TT (neutro a tierra).

Existen filtros estándar para cada tipo de variador. Algunos variadores los traen incorporados de origen.

Resistencia de frenado: Su función es disipar la energía de frenado, permitiendo el uso del variador en los cuadrantes 2 y 4 del diagrama par-velocidad. De este modo se logra el máximo aprovechamiento del par del motor, durante el momento de frenado y se conoce como frenado dinámico. Normalmente es un opcional ya que sólo es necesaria en aplicaciones donde se necesitan altos pares de frenado.

La instalación de esta resistencia es muy sencilla: se debe ubicar fuera del gabinete para permitir su correcta disipación, y el variador posee una bornera donde se conecta directamente. De acuerdo al factor de marcha del motor se determina la potencia que deberá disipar la resistencia.

Existen tablas para realizar esta selección. El valor óhmico de la resistencia es característico del variador y no debe ser modificado

5.- APLICACIÓN

Ahora veremos la forma de poner en funcionamiento del variador de velocidad, con su respectivo circuito recomendado para su correcto funcionamiento y protección del mismo, y del operario.

La instalación del Convertidor de Frecuencia

Recomendaciones de instalación

Recomendaciones de instalación

Cableado:

- En los cables de control, utilizar cable trenzado y blindado para los circuitos de consigna.

- Debe haber una separación física entre los circuitos de potencia y los circuitos de señales de bajo nivel.

- La tierra debe ser de buena calidad y con conexiones de baja impedancia.

- Cables con la menor longitud posible.

- El variador debe estar lo más cerca posible del motor.

- Cuidar que los cables de potencia estén lejos de cables de antenas de televisión, radio, televisión por cable o de redes informáticas.

Gabinete: Metálico o al menos en una bandeja metálica conectada a la barra de tierra. En los manuales de uso de los variadores se hacen las recomendaciones en cuanto al tamaño.

Ventilación: Debe estar de acuerdo al calor disipado por el equipo a potencia nominal. Se proveen, como opcionales, ventiladores adicionales y kits de montaje de ventilación que garantizan una protección IP54 sin perder la posibilidad de una buena disipación.

Puesta a tierra: La tierra debe ser de buena calidad y con conexiones de baja impedancia. Se deberá realizar la conexión a tierra de todas las masas de la instalación, así como las carcazas de los motores eléctricos. El sistema de puesta a tierra deberá tener una resistencia de un valor tal que asegure una tensión de contacto menor o igual a 24V en forma permanente.

Aplicaciones de los Variadores de frecuencia

Los variadores de frecuencia tienen sus principales aplicaciones en los siguientes tipos de

máquinas:

Transportadoras: Controlan y sincronizan la velocidad de producción de acuerdo al tipo de producto que se transporta, para dosificar, para evitar ruidos y golpes en transporte de botellas y envases, para arrancar suavemente y evitar la caída del producto que se transporta, etc.

Bombas y ventiladores centrífugos: Controlan el caudal, uso en sistemas de presión constante y volumen variable. En este caso se obtiene un gran ahorro de energía porque el consumo varía con el cubo de la velocidad, o sea que para la mitad de la velocidad, el

consumo es la octava parte de la nominal.

Bombas de desplazamiento positivo: Control de caudal y dosificación con precisión, controlando la velocidad. Por ejemplo en bombas de tornillo, bombas de engranajes. Para transporte de pulpa de fruta, pasta, concentrados mineros, aditivos químicos, chocolates, miel, barro, etc.

Ascensores y elevadores: Para arranque y parada suaves manteniendo la cupla del motor constante, y diferentes velocidades para aplicaciones distintas.

Extrusoras: Se obtiene una gran variación de velocidades y control total de de la cupla del Motor.

Centrífugas: Se consigue un arranque suave evitando picos de corriente y velocidades de resonancia.

Prensas mecánicas y balancines: Se consiguen arranques suaves y mediante velocidades bajas en el inicio de la tarea, se evitan los desperdicios de materiales.

Máquinas textiles: Para distintos tipos de materiales, inclusive para telas que no tienen un tejido simétrico se pueden obtener velocidades del tipo random para conseguir telas especiales.

Compresores de aire: Se obtienen arranques suaves con máxima cupla y menor consumo de energía en el arranque.

Pozos petroleros: Se usan para bombas de extracción con velocidades de acuerdo a las necesidades del pozo.

Otras aplicaciones: Elevadores de cangilones, transportadores helicoidales, continuas de papel, máquinas herramientas, máquinas para soldadura, pantógrafos, máquinas para vidrios, fulones de curtiembres, secaderos de tabaco, clasificadoras de frutas conformadoras de cables, trefiladoras de caños, laminadoras, mezcladoras, trefiladoras de perfiles de aluminio, cable, etc, trituradoras de minerales, trapiches de caña de azucar, balanceadoras, molinos harineros, hornos giratorios de cemento, hornos de industrias alimenticias, puentes grua, bancos de prueba, secadores industriales, tapadoras de envases, norias para frigoríficos, agitadores, cardeadoras, dosificadoras, dispersores, reactores, pailas, lavadoras industriales, lustradoras, molinos rotativos, pulidoras, fresas, bobinadoras y esbobinadoras, arenadoras, separadores, vibradores, cribas, locomotoras, vehículos eléctricos, escaleras mecánicas, aire acondicionado, portones automáticos, plataformas móviles, tornillos sinfin, válvulas rotativas, calandras, tejedoras, chipeadoras, extractores, posicionadores, etc.

6.- RESULTADOS

7.- RECOMENDACIONES

Las características descritas anteriormente, tanto tecnológicas (circuitos electrónicos de potencia) como de funcionamiento del motor asociado con un variador, demuestran la necesidad de prever protecciones adaptadas para la explotación adecuada de estos equipos.

Evidentemente estas protecciones no reemplazan a las que son necesarias al principio de cada circuito, según los reglamentos de instalación vigentes, y que son «exteriores» a los variadores.

8.- CONCLUSIONES

- Los variadores de velocidad, proporcionan una mayor seguridad a los motores, tanto en el arranque con en la parada, si bien el costo es mas elevado que un sistema sin variador, a largo plazo resulta muy beneficioso tanto en ahorro de costos como en el periodo de vida útil del motor.